Aire comprimido, ¿aire limpio?

Tomando en cuenta la importancia que hoy en día tiene el aire comprimido en la industria, debe prestarse especial atención a la contaminación inmersa en el aire.

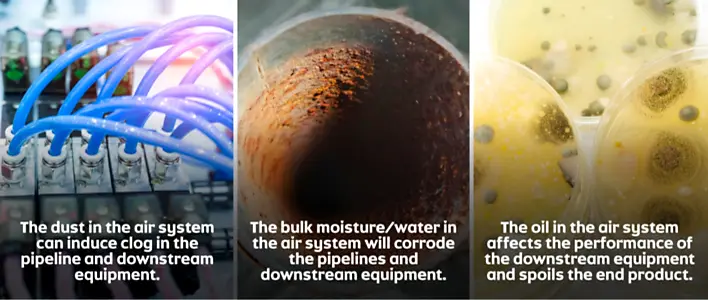

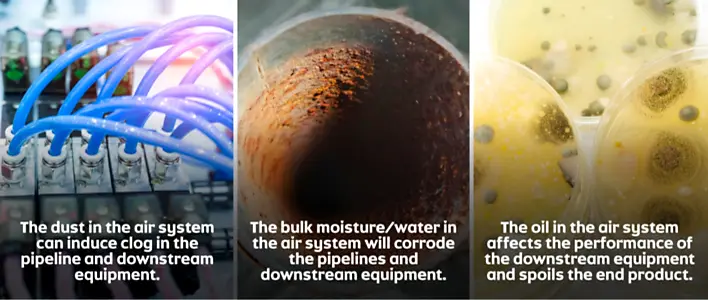

El aire atmosférico está formado por humedad, contaminantes de partículas, microorganismos y gases. Cuando este aire se comprime, la concentración de estas partículas aumenta entre 6 y 10 veces. Sin embargo, cuando este aire atmosférico se comprime con un compresor, se añaden otros contaminantes y restos de metal durante el proceso de compresión. Por ello, es importante eliminar estos contaminantes del aire comprimido antes de utilizarlo para cualquier aplicación.

Estos contaminantes se pueden clasificar en:

Partículas

Agua (líquido, vapor y aerosol)

Aceite (líquido, vapor y aerosol)

Microorganismos

Otros gases

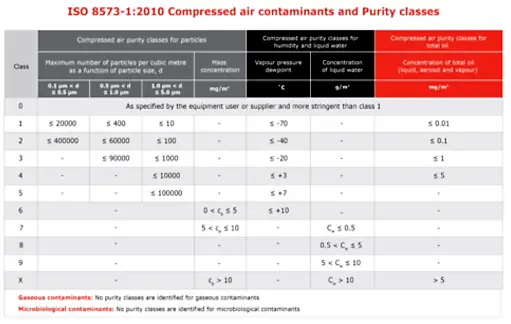

Según la norma internacional ISO 8573-1:2010, los contaminantes del aire comprimido como partículas, agua y aceite, se separan según las clases de pureza. En esta norma, no se incluyen los microorganismos y otros gases. Como resultado, la pureza del aire se indica como [P, W, O] y ordena según la cantidad de partículas, agua y aceite.

Según el requisito de la aplicación, se deben eliminar los contaminantes del aire comprimido mediante el equipo adecuado de aguas abajo.

Por ejemplo, el filtro de aguas puede eliminar contaminantes de partículas, agua y aceite del aire comprimido.

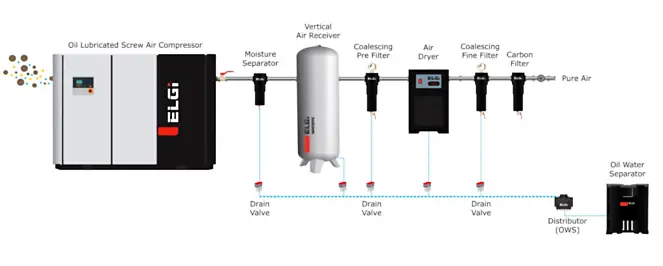

Los separadores de humedad se recomiendan para eliminar el agua del aire comprimido.

Es obligatorio tener un drenaje automático adecuado junto con el separador de humedad, ya que se utilizan sobre todo después del refrigerador. La eliminación óptima del condensado garantizará que ningún tipo de agua se traslade a los equipos. Se recomienda utilizar un drenaje de pérdidas cero de detección de nivel junto con un separador de humedad para ello con una mínima pérdida de aire.

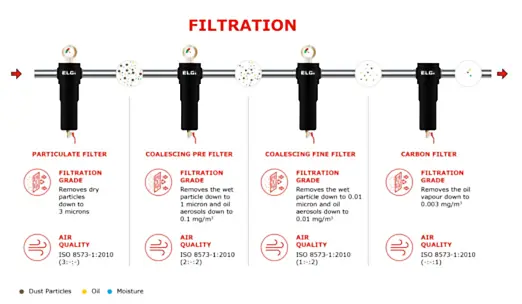

Los filtros de aguas están disponibles en varios tipos de configuración. Se pueden clasificar según el aceite residual y las partículas después de la filtración, y son de la siguiente manera:

- Filtros coalescentes son recomendables para eliminar las partículas húmedas y los aerosoles (agua y aceite) del aire comprimido. Hay disponibles diferentes tipos de filtros coalescentes basados en el contenido residual de aceite y partículas a la salida del filtro después de la filtración. Los filtros coalescentes se clasifican principalmente en dos tipos:

- Con el prefiltro, pureza clase 3 o 2 de partículas y aceite

- La secuencia de instalación recomendada es el separador de humedad masivo seguido de un prefiltro.

- Con el filtro fino se puede conseguir una pureza de partículas y aceite de clase 2 o 1

- La secuencia de instalación recomendada es el separador de humedad masivo, el prefiltro y el secador seguido de un filtro fino

El filtro de partículas está especializado en eliminar las partículas secas y los microorganismos del aire comprimido. Este filtro se utiliza principalmente después de un secador desecante para asegurarse de que las partículas desecantes no se lleven a la línea de aire comprimido.

- La clase de pureza de las partículas posibles con este filtro es de 3, 4, 5 y 6.

- El procedimiento recomendado con filtro de carbono sería prefiltro, secador, filtro fino, seguido de filtro de carbono.

Se recomiendan filtros de carbono para eliminar el vapor de aceite y otros gases presentes en el aire comprimido que no se eliminan mediante filtros coalescentes.

- La clase de pureza que se consigue con el filtro de carbono es ” 1 ”

- El procedimiento recomendado con filtro de carbono sería prefiltro, secador, filtro fino, seguido de filtro de carbono.

Factores importantes a tener en cuenta para la selección adecuada de los filtros y garantizar su rendimiento óptimo

La capacidad del filtro se basa en la presión de funcionamiento de 7 bar (estado nominal). En caso de que la presión de funcionamiento sea diferente, es importante utilizar el factor de corrección y seleccionar el modelo de filtro en consecuencia.

Seguir la secuencia correcta de instalación de filtros, de manera que el rendimiento sea óptimo. Como regla, el nivel de filtración debe ser secuencial, que oscile entre 20 ppm y 5 micras o de 10 micras a 1 micra y 0,01 micras. Los filtros de carbono siempre se deben seguir después del filtro de 0,01 micras. En ausencia de esta secuencia, se ahogará más rápidamente y reducirá la vida útil.

Tenga en cuenta que la caída de presión más baja de los filtros se produce cuando los elementos del filtro están secos. Si el elemento filtrante se moja, aumentará el delta P. Esta es otra razón por la que deberíamos seguir la secuencia mencionada.

Se recomienda tener un drenaje adecuado junto con el prefiltro, ya que el prefiltro se utiliza principalmente antes del secador. La eliminación regular del condensado asegurará que ninguna humedad se traslade a los equipos posteriores.

Es importante la sustitución del elemento filtrante en el intervalo de servicio recomendado. Los filtros tienen un indicador de nivel de saturación y se recomienda sustituir el elemento del filtro en caso de indicación. El elemento filtrante saturado no dará la clase de pureza requerida. Esto tendrá una caída de presión más elevada, creando una carga adicional al compresor. Como regla general, la caída de presión de 0,14 bar / 2 psi tendrá un 1% de carga adicional al compresor. Los filtros de carbono funcionan según el método de adsorción y se sustituirán puntualmente.

El condensado emulsionado con aceite se recoge de varios equipos posteriores y del compresor. Después de esto, el condensado debe proceder a la eliminación de aceite antes de descargarlo a las aguas residuales.

Si el condensado emulsionado con aceite se descarga en el suelo, el agua se evapora eventualmente, dejando el aceite atrás.

Cómo seleccionar un separador de agua de aceite para eliminar el aceite del condensado emulsionado de aceite antes de que se descargue a las aguas residuales:

Seleccionar el elemento y el separador de agua adecuados. Es importante para eliminar el aceite del condensado dentro de los límites permitidos en la región. Esto se expresa en términos de unidades de ppm. Normalmente se establece entre 10 y 15 ppm.

Es importante ver que el separador de agua de aceite seleccionado es compatible para su uso con la mezcla de aire comprimido y condensado que fluye a través de la línea de condensado.

El nivel de PPM tras la separación se debe controlar a fondo. Si el nivel PPM está por encima del nivel recomendado, es necesario sustituir el elemento. Algunos de los separadores de agua de aceite también tienen un indicador de vida útil de los elementos para garantizar la facilidad de identificación

Las prácticas recomendadas para eliminar los contaminantes del aire comprimido son las siguientes:

Selección del tamaño correcto de los separadores de humedad, por lo que la máxima humedad masiva elimine del sistema y no se traslade a los equipos posteriores.

Selección del tipo de filtro coalescente correcto, clasificación, tamaño y nivel anterior adecuado para los filtros seleccionados. Aquí es importante sustituir el elemento filtrante a intervalos de servicio adecuados.

Los desagües electrónicos juegan un papel importante a la hora de eliminar el condensado del compresor y del equipo aguas abajo. En este caso, es importante mantener y sustituir correctamente un drenaje electrónico de manera regular, según las recomendaciones.

Los secadores son imprescindibles antes del filtro fino y del filtro de carbono para que el aire comprimido esté libre de vapor de agua. Esto es fundamental, ya que el vapor puede sofocar el elemento filtrante. Se recomienda un filtro de partículas después del secador desecante antes del filtro fino y de carbón.

En caso de que una pequeña parte de la aplicación requiera una calidad del aire más estricta, se recomienda disponer de un secador y filtro adicionales cerca del punto de uso. Normalmente, este secador puede ser de tipo membrana o desecante con un punto de rocío inferior.

Supervise y compruebe si hay fugas en las tuberías de aire comprimido. Un escape puede dar la posibilidad de que los contaminantes externos entren en la línea de aire comprimido. Estas fugas permiten que el aire exterior se escape dentro de la tubería cuando se para el compresor (cuando no hay presión positiva en el interior de la tubería). Esta fuga permite que la humedad se oxide y lleva otras impurezas en el interior de la tubería, que pueden seguir adelante cuando se reinicie el compresor.

Conclusión

Una vez alcanzada la clase de pureza adecuada para su aplicación, es importante mantenerla y no añadir ninguna impureza adicional. A veces, esto puede ocurrir con el uso de tuberías y accesorios de acero suave que eliminan el óxido en la línea, que puede llegar a su aplicación. Por tanto, se recomienda utilizar tuberías adecuadas como el aluminio o un revestimiento preventivo del óxido adecuado como el hierro galvanizado. Además, también se recomienda comprobar y sustituir estas tuberías según su vida útil y su nivel de corrosión.